Ah, la conception mécanique ! C’est un univers fascinant, n’est-ce pas ? Mais pour naviguer dans ce monde d’engrenages, de tolérances et de matériaux, il faut parler le même langage.

Je me souviens encore de mes débuts, lorsque chaque terme technique semblait être une barrière insurmontable. Comprendre le vocabulaire n’est pas qu’une question de définition, c’est la clé pour transformer une idée abstraite en une pièce tangible, robuste et fonctionnelle.

C’est l’essence même de notre métier. J’ai passé d’innombrables heures à décortiquer des plans, à me casser la tête sur des calculs, et à discuter avec des ingénieurs plus expérimentés.

Ce que j’ai ressenti, c’est que la maîtrise de ces termes ne vient pas seulement des livres, mais de l’expérience sur le terrain, des échecs et des succès.

Dans le contexte actuel, où l’Industrie 4.0 et l’intégration de l’IA transforment nos méthodes, les notions de « jumeau numérique » ou de « fabrication additive » sont devenues aussi fondamentales que le « module d’Young ».

J’ai personnellement constaté que l’avenir de la conception mécanique réside dans notre capacité à marier cette expertise traditionnelle avec les outils du futur, comme les simulations avancées qui prédisent le comportement des matériaux avant même la production.

Ignorer ces évolutions, c’est risquer d’être dépassé. C’est un challenge stimulant, mais aussi une opportunité incroyable de repousser les limites de ce que nous pouvons construire.

Je vais vous éclairer précisément sur ce sujet !

L’Art de Donner Corps aux Idées

L’une des premières choses que j’ai comprises en plongeant dans le monde de la conception mécanique, c’est que notre rôle dépasse largement le simple dessin technique.

Il s’agit de traduire une vision, une nécessité, en une forme concrète et fonctionnelle. C’est un peu comme être un sculpteur du futur, sauf que nos outils sont des logiciels de CAO et nos matériaux, de l’acier, de l’aluminium ou des polymères complexes.

Je me souviens très bien de mon tout premier projet, où je devais concevoir un support pour un équipement optique de précision. Je pensais qu’il suffisait de dessiner une pièce solide, mais très vite, j’ai réalisé l’importance de chaque petite courbure, de chaque épaisseur, et de la façon dont elles interagiraient avec les forces appliquées.

C’était une véritable révélation, une danse subtile entre l’esthétique et la robustesse, où chaque détail avait son importance. La vraie magie opère quand on voit le concept initial, abstrait, prendre vie sous ses yeux, devenir un objet que l’on peut toucher, assembler, et qui fonctionne exactement comme prévu.

C’est cette satisfaction, cette fierté, qui nous pousse à nous dépasser jour après jour.

1. La Matière, Une Langue à Apprendre

Je ne saurais trop insister sur l’importance de comprendre les matériaux. Au début, pour moi, l’acier était l’acier, et l’aluminium, l’aluminium. Quelle erreur !

J’ai appris à mes dépens qu’il existe des dizaines de nuances pour chaque type, chacune avec ses propres caprices et ses forces insoupçonnées. Une fois, j’ai spécifié un alliage d’aluminium standard pour une pièce soumise à des contraintes cycliques importantes.

Résultat ? Fissures prématurées et un rappel coûteux. C’était une leçon amère, mais ô combien formatrice.

Depuis, je me plonge dans les fiches techniques avec la dévotion d’un archéologue découvrant un manuscrit ancien, cherchant à déchiffrer les secrets de la limite élastique, de la résistance à la rupture, de la ductilité ou de la fatigue.

Chaque matériau a son histoire, ses forces et ses faiblesses, et c’est en écoutant attentivement qu’on peut lui donner le rôle parfait dans notre conception.

2. L’Équilibre Subtil des Dimensions

Si la matière est le corps, les dimensions sont l’âme de notre conception. C’est là que la précision devient une obsession joyeuse. J’ai eu ma part de nuits blanches à revoir des cotes, à m’assurer que le jeu entre deux pièces serait parfait, ni trop lâche, ni trop serré.

Un jour, une erreur de quelques centièmes de millimètre sur un alésage a rendu un assemblage crucial impossible. Le prototypage a révélé le problème, mais le temps et les ressources perdus m’ont fait comprendre que l’on ne plaisante pas avec les tolérances.

Il ne s’agit pas seulement de chiffres sur un plan, mais de la façon dont ces chiffres vont interagir dans le monde réel, sous des températures variées, des pressions, des vibrations.

C’est une danse minutieuse, où chaque cote doit être justifiée et maîtrisée, pour garantir que la pièce remplira sa fonction sans accroc, du premier coup.

Les Murmures des Machines du Futur

L’évolution de la conception mécanique est fulgurante, et ce qui était de la science-fiction il y a quelques années est aujourd’hui notre quotidien. J’ai vu l’intégration de l’intelligence artificielle et des jumeaux numériques transformer radicalement notre approche.

Il y a encore cinq ans, simuler le comportement d’une pièce sous diverses contraintes prenait des heures de calcul et demandait une expertise pointue.

Aujourd’hui, avec les outils que nous avons, nous pouvons tester virtuellement des milliers de scénarios en quelques minutes, optimiser des formes que nous n’aurions jamais pu imaginer manuellement.

Je me souviens d’avoir été sceptique au début face à ces “nouvelles méthodes”, préférant mes calculs à l’ancienne et ma bonne vieille règle à calcul. Mais après avoir vu un jumeau numérique prédire avec une précision effrayante un point de défaillance que nos tests physiques n’avaient pas encore révélé, j’ai été converti.

C’est fascinant de voir comment ces technologies nous permettent de repousser les limites de la créativité et de la performance.

1. Le Jumeau Numérique, Notre Ami Invisible

Ah, le jumeau numérique ! C’est devenu un outil indispensable. Imaginez pouvoir créer une réplique virtuelle exacte d’une pièce ou d’un système, qui se comporte exactement comme son homologue physique.

J’ai utilisé cette technologie pour simuler la déformation d’un bras robotique sous charge, et les résultats ont été stupéfiants. Non seulement j’ai pu identifier les zones de concentration de contraintes avant même la fabrication du prototype, mais j’ai aussi pu tester différentes configurations de matériaux et de géométries sans dépenser un euro en essais physiques.

C’est une véritable révolution, qui permet non seulement d’économiser du temps et de l’argent, mais aussi de concevoir des produits plus fiables et plus performants.

C’est comme avoir un laboratoire d’essai virtuel à portée de main, capable de répondre à toutes nos questions, même les plus complexes.

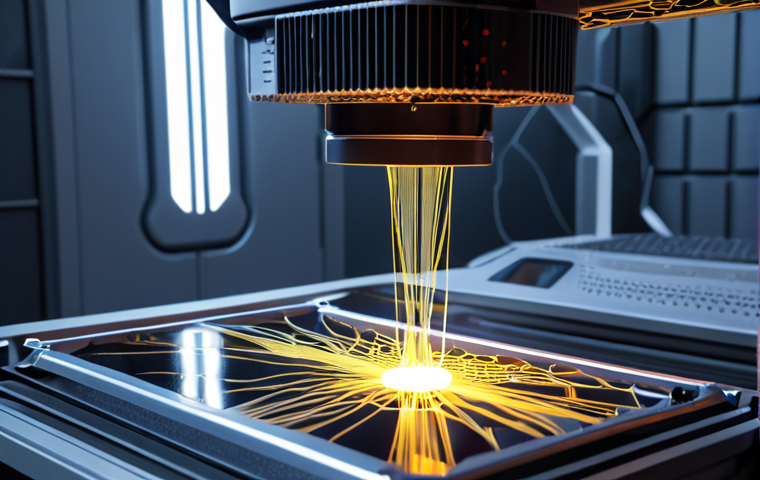

2. La Fabrication Additive, Vers l’Inimaginable

La fabrication additive, ou impression 3D industrielle, a ouvert des horizons que nous pensions inaccessibles. J’ai eu l’occasion de travailler sur un projet où nous devions créer une pièce avec une géométrie interne extrêmement complexe pour optimiser le flux d’un fluide.

Avec les méthodes de fabrication traditionnelles, c’était tout simplement impossible. Mais grâce à l’impression 3D métallique, nous avons pu réaliser cette pièce d’une seule traite, intégrant des canaux internes et des structures alvéolaires qui réduisaient le poids tout en augmentant la rigidité.

C’était époustouflant. On peut désormais concevoir sans les contraintes habituelles de l’usinage ou du moulage, repoussant les limites de ce qui est “réalisable”.

J’ai vu des entreprises européennes concevoir des pièces de rechange sur mesure pour des machines anciennes en quelques jours, là où auparavant, il fallait des mois d’attente.

C’est la liberté créative à l’état pur.

Le Langage Secret des Performances

Lorsque nous concevons, nous ne pensons pas seulement à la forme, mais aussi et surtout à la fonction et à la performance. C’est un aspect fondamental de notre travail, car une pièce belle mais inefficace n’a aucune valeur.

L’optimisation, c’est la recherche constante de l’équilibre parfait entre légèreté, résistance, durabilité et coût. J’ai appris que parfois, la solution la plus évidente n’est pas la meilleure.

Il faut souvent creuser, expérimenter, et même se tromper pour trouver le chemin de la performance optimale. C’est un défi stimulant, une quête sans fin pour la perfection, où chaque gain, même minime, est une victoire.

J’ai en tête un projet où, en modifiant subtilement la géométrie d’une pièce et en choisissant un matériau composite, nous avons réussi à réduire son poids de 30% tout en augmentant sa durée de vie par un facteur de deux.

La satisfaction de voir ces chiffres se traduire par une machine plus efficace et moins gourmande en énergie est indescriptible.

1. L’Optimisation Topologique, Sculpter l’Essentiel

L’optimisation topologique est une de ces innovations qui m’ont véritablement bluffé. C’est comme si le logiciel sculptait la pièce pour nous, en ne laissant que le strict nécessaire pour supporter les charges.

J’ai eu l’opportunité de l’appliquer sur le châssis d’un petit drone. Le résultat était une structure organique, presque artistique, bien loin des formes traditionnelles, et incroyablement légère.

Au début, j’étais sceptique quant à la capacité d’une forme si “étrange” à être aussi robuste, mais les simulations et les tests physiques ont prouvé le contraire.

Les gains de poids et de rigidité étaient phénoménaux. C’est une méthode qui nous pousse à penser différemment, à laisser de côté nos préjugés sur ce à quoi une pièce “devrait” ressembler, pour se concentrer uniquement sur sa fonction.

2. La Fatigue et la Durée de Vie, Les Ennemis Invisibles

L’un des aspects les plus critiques, et parfois les plus insidieux, est la résistance à la fatigue. Une pièce peut sembler parfaitement dimensionnée pour une charge statique, mais se fissurer après un certain nombre de cycles de contrainte.

Je me souviens d’une fois où nous avions un problème récurrent de rupture sur un axe. Après de longues investigations, il s’est avéré que la concentration de contrainte était due à une petite encoche de design, apparemment anodine.

Corriger cette géométrie a multiplié la durée de vie de l’axe par dix. C’est une piqûre de rappel constante sur l’importance de prendre en compte les contraintes dynamiques et la fatigue des matériaux.

C’est un peu comme prévoir l’usure du temps avant même qu’elle ne commence. Il faut anticiper, modéliser, et parfois sur-dimensionner légèrement certaines zones pour assurer une longévité maximale.

Quand le Plan Devient Réalité : Le Prototypage et les Tests

Le passage du concept à la réalité est toujours un moment de vérité. C’est là que toutes nos hypothèses sont confrontées au monde physique. J’ai vu des designs qui semblaient parfaits sur papier échouer lamentablement lors des premiers tests, et d’autres, qui me paraissaient un peu “limite”, se révéler étonnamment robustes.

C’est l’essence même de l’ingénierie : apprendre de ses erreurs, itérer, et affiner jusqu’à atteindre la perfection. Le prototypage n’est pas une étape optionnelle ; c’est une nécessité absolue.

Il nous permet de valider nos choix, de détecter les problèmes cachés, et d’apporter les ajustements nécessaires avant la production en série. C’est un dialogue constant entre le virtuel et le réel, où chaque échec est une leçon précieuse.

1. Les Premiers Pas : De l’Écran à la Main

La première fois qu’on tient un prototype de sa propre conception, c’est une sensation unique. Je me rappelle avoir été ému en touchant le premier prototype imprimé en 3D d’une petite pièce que j’avais passée des heures à concevoir.

Mais cette excitation laisse vite place à l’esprit critique. Est-ce que les ajustements sont bons ? La rigidité est-elle au rendez-vous ?

J’ai rapidement appris que le prototype, même s’il est une victoire en soi, n’est que le début d’une nouvelle phase de tests intensifs. On le soumet à toutes sortes de tortures : charges statiques, cycles de fatigue, vibrations, variations de température.

Chaque donnée recueillie est précieuse, nous permettant de peaufiner le design.

2. Le Verdict des Tests : Mesurer pour Améliorer

Les tests, c’est le moment où les chiffres parlent le plus fort. J’ai passé d’innombrables heures dans des laboratoires d’essais, les yeux rivés sur des jauges de contrainte, des capteurs de déplacement, des caméras à haute vitesse.

Une fois, nous testions un nouveau système de suspension pour un véhicule léger, et malgré toutes nos simulations, le comportement en dynamique n’était pas celui attendu.

Les données des capteurs ont révélé une résonance inattendue à une certaine fréquence. Sans ces tests, nous aurions mis sur le marché un produit avec un défaut majeur.

C’est grâce à cette confrontation directe avec la réalité que nous pouvons comprendre les limites de nos modèles et les enrichir, pour des conceptions toujours plus robustes et fiables.

C’est une phase exigeante, mais absolument indispensable.

L’Harmonie des Systèmes Composés

La conception mécanique ne se limite presque jamais à une seule pièce isolée. Très souvent, nous travaillons sur des assemblages complexes, des systèmes entiers où des dizaines, voire des centaines de composants interagissent.

C’est un défi de taille, car la performance globale dépend de l’harmonie de chaque élément. J’ai eu l’occasion de coordonner l’intégration de différents sous-systèmes pour une machine d’emballage automatisée, et chaque pièce, du plus petit ressort au plus grand moteur, devait fonctionner en parfaite synergie.

Une défaillance dans un petit engrenage pouvait bloquer toute la chaîne de production. C’est une immense responsabilité, mais aussi une immense satisfaction quand on voit l’ensemble fonctionner avec une précision d’horloger suisse.

C’est une symphonie où chaque instrument doit jouer sa partition à la perfection.

1. Les Interfaces, Points Clés de l’Interaction

Les interfaces entre les composants sont souvent les zones les plus critiques. C’est là que les erreurs se cachent, où les tolérances s’accumulent, et où les vibrations peuvent générer des bruits indésirables ou des défaillances.

Je me souviens d’un projet où un bruit parasite étrange nous rendait fous. Après des jours de recherche, il s’est avéré que c’était une petite vis trop longue qui entrait en contact avec une pièce en rotation à certaines fréquences, créant une résonance inattendue.

Ce genre de détail infime peut avoir un impact énorme sur la qualité perçue et la fiabilité du produit. Il faut donc être obsessionnellement attentif aux points de contact, aux liaisons, aux assemblages, et anticiper toutes les interactions possibles.

2. L’Assemblage et la Main de l’Opérateur

Concevoir une pièce, c’est bien ; concevoir une pièce facile à assembler, c’est mieux ! J’ai appris cette leçon à mes dépens. Au début, je dessinais des pièces magnifiques, mais qui nécessitaient des outils spéciaux introuvables ou des contorsions dignes d’un acrobate pour être montées.

J’ai rapidement compris l’importance de la “conception pour l’assemblage” (DfA). Une fois, j’ai visité une usine d’assemblage où les opérateurs perdaient un temps fou à insérer une petite goupille dans un logement mal conçu.

J’ai repensé la pièce pour qu’elle puisse être insérée d’une seule main, sans outil, et la productivité a bondi. C’est une preuve concrète que notre travail ne se limite pas au bureau d’études ; il a un impact direct sur le quotidien des équipes de production.

Il faut toujours avoir en tête la personne qui va assembler, utiliser, et maintenir notre création.

La Qualité et la Fiabilité, Notre Engagement Invisible

Au-delà de la performance et de la fonctionnalité, la qualité et la fiabilité sont les piliers de notre réputation. Un produit qui tombe en panne, qui cède sous la contrainte, n’est pas seulement un problème technique ; c’est une déception pour le client, un coût pour l’entreprise, et une tache sur notre conscience d’ingénieurs.

C’est pourquoi chaque décision de conception doit être imprégnée d’une exigence de qualité irréprochable. J’ai toujours eu à cœur de concevoir des produits sur lesquels on pouvait compter, des produits qui résisteraient à l’épreuve du temps et de l’usage intensif.

C’est une question de confiance, et la confiance, cela se gagne à chaque conception réussie.

| Caractéristique Clé | Impact sur la Conception Mécanique | Exemple Concret |

|---|---|---|

| Résistance à la Traction | Capacité à supporter des forces d’étirement sans se rompre. Crucial pour les éléments porteurs. | Sélection d’un acier allié à haute résistance pour un arbre de transmission. |

| Dureté | Résistance à la déformation plastique, à la pénétration et à l’abrasion. Affecte la longévité des surfaces. | Traitement thermique (trempe) d’un engrenage pour éviter l’usure prématurée des dents. |

| Module d’Young (Module d’Élasticité) | Mesure de la rigidité d’un matériau. Détermine sa déformation sous contrainte. | Choix d’un aluminium ou d’un composite pour optimiser la rigidité d’une structure aéronautique tout en minimisant le poids. |

| Température de Fusion | Point auquel un matériau passe de l’état solide à l’état liquide. Important pour les applications thermiques. | Utilisation d’un alliage de nickel pour des composants de turbines à haute température. |

| Densité | Masse par unité de volume. Fondamentale pour le poids total du système. | Privilégier le titane ou le carbone pour les applications où le poids est critique (automobile de course, drones). |

1. Les Normes, Nos Guides Indispensables

Les normes ne sont pas des contraintes, mais des boussoles. Au début de ma carrière, je les voyais comme une paperasse fastidieuse. J’ai vite compris qu’elles sont le fruit de décennies d’expérience et de milliers d’échecs.

Elles nous offrent un cadre de travail sûr, des bonnes pratiques éprouvées, et nous garantissent que nos produits seront conformes aux exigences de sécurité et de performance.

J’ai souvent eu recours aux normes ISO pour le dimensionnement des roulements ou la spécification des tolérances. Cela m’a épargné bien des maux de tête et m’a permis de me concentrer sur l’innovation, plutôt que de réinventer la roue.

Elles sont la garantie que notre travail s’inscrit dans un langage universel, compris et reconnu par tous.

2. La Traçabilité, Mémoire de la Conception

La traçabilité, c’est la mémoire de notre processus de conception. Chaque modification, chaque décision, chaque test doit être documenté avec une rigueur militaire.

Je me souviens d’une fois où un problème est apparu sur une série de pièces après plusieurs années d’utilisation. Grâce à une traçabilité impeccable des matériaux, des fournisseurs et des versions de plans, nous avons pu identifier la cause racine en quelques heures : une modification mineure d’un alliage qui avait été documentée.

Sans cette “mémoire”, l’enquête aurait pris des semaines, voire des mois. C’est la garantie que l’on peut toujours remonter à l’origine d’un problème, apprendre de celui-ci, et éviter qu’il ne se reproduise.

C’est l’assurance qualité par excellence, qui inspire confiance à nos clients et partenaires.

L’Innovation au Cœur de Nos Défis

Le monde de la conception mécanique est en constante ébullition. Ce qui est à la pointe de la technologie aujourd’hui sera la norme demain. C’est ce qui rend ce métier si passionnant : la nécessité constante d’apprendre, de se réinventer, d’explorer de nouvelles avenues.

L’innovation n’est pas un luxe, c’est une survie. J’ai vu des entreprises qui ont refusé d’adopter de nouvelles méthodes, qui se sont accrochées à des technologies obsolètes, être dépassées par des concurrents plus agiles.

C’est une course sans fin, mais c’est aussi une opportunité formidable de repousser les limites de ce qui est possible, de créer des produits qui étaient impensables il y a quelques années encore.

J’ai toujours eu cette soif d’expérimenter, d’intégrer les dernières avancées en matériaux intelligents ou en fabrication robotisée, car c’est là que se trouve la véritable valeur ajoutée.

1. L’Explosion des Matériaux Avancés

La découverte et l’utilisation de nouveaux matériaux sont une révolution permanente. Il y a quelques années, j’aurais ri si on m’avait dit que je concevrais des pièces en polymères renforcés de fibres de carbone capables de remplacer l’acier dans certaines applications critiques.

Aujourd’hui, c’est une réalité quotidienne. Ces matériaux offrent des ratios résistance/poids incroyables, des propriétés thermiques et électriques uniques.

J’ai personnellement travaillé sur un projet où le passage d’une structure métallique à un composite nous a permis de réduire le poids d’un équipement portable de près de 40%, le rendant beaucoup plus maniable et économe en énergie.

C’est un domaine en pleine effervescence, et se tenir informé des dernières avancées est primordial. Chaque nouveau matériau est une nouvelle palette de couleurs pour l’ingénieur, nous permettant de peindre des tableaux encore plus audacieux.

2. La Co-Conception, L’Intelligence Collective

L’époque de l’ingénieur solitaire dans son bureau est révolue. Aujourd’hui, la co-conception est la norme. J’ai appris que les meilleures idées émergent souvent de la collaboration avec des experts d’autres domaines : des designers industriels pour l’ergonomie et l’esthétique, des ingénieurs électroniciens pour l’intégration des capteurs, des spécialistes de la fabrication pour l’optimisation des process.

Une fois, lors du développement d’un nouveau dispositif médical, la collaboration étroite avec des médecins et des infirmières a radicalement modifié notre approche de l’ergonomie, rendant le produit non seulement fonctionnel, mais aussi incroyablement intuitif à utiliser.

C’est un enrichissement mutuel, une véritable intelligence collective qui nous permet d’aborder les défis sous tous les angles et de créer des solutions véritablement innovantes et complètes.

C’est en brisant les silos et en échangeant que nous atteignons l’excellence.

Pour conclure

Ce voyage au cœur de la conception mécanique est bien plus qu’une suite d’étapes techniques ; c’est une passion dévorante, une quête incessante de perfection où chaque défi est une opportunité d’apprendre et de se dépasser.

C’est l’art de donner vie à des concepts, de transformer des idées abstraites en objets tangibles qui façonnent notre quotidien et repoussent les limites du possible.

La satisfaction de voir une machine fonctionner comme un orchestre bien réglé, chaque pièce jouant sa partition à la perfection, est une récompense inégalable.

Ce métier exige rigueur, créativité et une curiosité insatiable, mais il offre en retour la fierté de bâtir le monde de demain, pièce par pièce.

Informations utiles à connaître

1. Maîtrisez les logiciels de CAO (Conception Assistée par Ordinateur) : Des outils comme SolidWorks, CATIA, Inventor ou Fusion 360 sont votre second cerveau. Ils vous permettent de modéliser en 3D, d’assembler des composants et de réaliser des dessins techniques avec une précision incroyable.

2. Plongez dans la simulation numérique : L’analyse par éléments finis (FEM/FEA) est devenue indispensable. Elle permet de prédire le comportement d’une pièce sous contrainte, de chaleur ou de vibration avant même de la fabriquer, économisant un temps et des ressources considérables.

3. Familiarisez-vous avec les procédés de fabrication : Connaître les limites et les possibilités de l’usinage CNC, de l’impression 3D (additive manufacturing) ou du moulage est crucial. Une pièce bien conçue est une pièce qui peut être fabriquée efficacement.

4. Développez une solide compréhension des matériaux : Les propriétés mécaniques (résistance, élasticité, dureté), thermiques et chimiques des matériaux sont le fondement de toute bonne conception. Un bon ingénieur est aussi un bon chimiste ou métallurgiste !

5. Cultivez la collaboration et la communication : L’ingénierie moderne est interdisciplinaire. Travailler en équipe avec des designers, des électroniciens, des commerciaux ou des opérateurs de production est essentiel pour créer des produits complets et réussis.

Points clés à retenir

La conception mécanique est une discipline qui mêle créativité, science et pragmatisme. Elle nécessite une compréhension approfondie des matériaux et des dimensions, une maîtrise des outils numériques avancés comme les jumeaux numériques et l’optimisation topologique.

L’innovation constante et l’intégration des nouvelles technologies sont vitales. Le prototypage et les tests rigoureux sont indispensables pour valider les concepts et garantir la fiabilité.

Enfin, la collaboration interdisciplinaire et une attention méticuleuse à la qualité et aux normes sont les garants de produits performants, durables et faciles à utiliser.

C’est un métier en constante évolution, exigeant mais infiniment gratifiant.

Questions Fréquemment Posées (FAQ) 📖

Q: Comment concilier les fondations classiques de la conception mécanique avec les avancées fulgurantes de l’Industrie 4.0, comme les jumeaux numériques ou l’IA ?

R: Ah, c’est la question à un million de francs, n’est-ce pas ? Pour être honnête, au début, j’étais un peu… disons sceptique.

On nous a appris sur les bancs de l’école les bases solides : la résistance des matériaux, la thermodynamique, le dessin technique à la planche ! Et puis, d’un coup, on nous parle de “jumeaux numériques” et d’IA qui optimisent des géométries que nos cerveaux peineraient à imaginer.

J’ai personnellement découvert que ce n’est pas un remplacement, mais une amplification. Je me souviens d’un projet sur une pièce moteur, où mes calculs initiaux me donnaient une certaine masse.

En utilisant un logiciel de simulation avancé – notre fameux jumeau numérique – j’ai pu tester des centaines de scénarios en quelques heures, sans fabriquer le moindre prototype physique.

Et croyez-moi, le logiciel a révélé une zone que j’aurais pu optimiser encore plus, réduisant le poids de 15% sans compromettre la solidité. Ce que j’ai ressenti, c’est une sorte de vertige devant la puissance de ces outils, mais aussi une immense satisfaction de voir que mon expertise classique, mon intuition de designer, était toujours là pour guider l’IA, pour interpréter ses résultats et poser les bonnes questions.

C’est ça, la vraie symbiose : la sagesse de l’expérience humaine mariée à la rapidité de calcul de la machine. On ne perd pas nos repères, on les étend.

Q: Avec l’avènement de la fabrication additive (impression 3D), la phase de conception est bouleversée. Quelles sont les principales adaptations ou leçons que vous avez apprises en passant du design pour usinage au design pour impression 3D ?

R: Oh, la fabrication additive ! C’est une folie, une vraie révolution, mais avec ses propres pièges. J’ai appris à mes dépens que concevoir pour l’impression 3D, ce n’est pas juste cocher une nouvelle case logicielle.

C’est une gymnastique mentale complète ! Quand tu conçois pour l’usinage, tu penses “matière enlevée”, tu as des contraintes de rayon d’outil, d’accès.

Pour l’impression 3D, c’est l’inverse : tu penses “matière ajoutée”, couche par couche. La première fois que j’ai tenté de transposer directement une pièce usinée en impression 3D, j’ai eu une pièce avec des supports partout, une finition affreuse, et un coût de post-traitement exhorbitant.

Mon erreur ? Je n’avais pas “pensé” fabrication additive dès le début. J’ai dû réapprendre à intégrer les contraintes spécifiques : les angles de surplomb, l’épaisseur minimale des parois, la direction d’impression pour la résistance mécanique, et surtout, l’optimisation topologique qui permet de créer ces structures en treillis incroyablement légères et résistantes, impensables avec l’usinage.

Ce que je retiens, c’est qu’il faut lâcher prise sur certaines habitudes et embrasser la liberté géométrique, mais avec un œil critique sur la réalité du processus et des matériaux.

C’est un apprentissage continu, un mélange d’excitation et de modestie face à ce que la machine peut et ne peut pas encore faire.

Q: Dans un monde où les simulations et les modèles virtuels sont omniprésents, comment s’assurer que l’intuition de l’ingénieur, son “flair” si précieux, reste au cœur du processus de conception mécanique, et ne soit pas supplantée par les algorithmes ?

R: C’est une excellente question, et elle me touche personnellement, car je crois dur comme fer en ce “flair” de l’ingénieur. Les logiciels, les simulations, c’est fantastique, un gain de temps et de précision incroyable.

Mais j’ai vu trop souvent des jeunes diplômés se fier aveuglément aux chiffres qu’un logiciel leur crache, sans se poser la question du “pourquoi” ou du “est-ce que ça a du sens ?”.

Je me souviens d’un cas où une simulation d’écoulement pour un système de ventilation donnait des résultats parfaits sur le papier, avec une perte de charge minime.

Mon intuition, basée sur des années passées à observer des flux réels et à manipuler des prototypes, me disait qu’il y avait un loup. Le logiciel ne prenait pas en compte un détail subtil de turbulence locale que seul un œil entraîné pouvait anticiper.

On a creusé, refait des analyses avec des paramètres plus fins, et bingo ! Le “flair” m’avait sauvé. Il ne s’agit pas de rejeter la technologie, loin de là.

Il s’agit de la maîtriser, de comprendre ses limites et de l’utiliser comme un outil d’aide à la décision, et non comme un oracle infaillible. Le flair, c’est l’accumulation d’expériences, de succès et d’échecs, c’est cette capacité à sentir une faiblesse structurelle avant même le premier calcul.

C’est ce qui transforme un bon technicien en un ingénieur visionnaire, celui qui peut non seulement valider un design, mais aussi l’innover en sortant des sentiers battus.

Sans ce flair, nous serions juste des opérateurs de logiciels, et ça, ce n’est pas le métier que j’aime.

📚 Références

Wikipédia Encyclopédie

구글 검색 결과

구글 검색 결과

구글 검색 결과

구글 검색 결과

구글 검색 결과